کنترل نسبت آب به سیمان نه تنها عددی روی نقشهٔ طراحی است بلکه تعیینکنندهٔ مستقیم مقاومت، دوام و کارپذیری بتن در کارگاه است. در این مطلب بهصورت کاربردی و قابل اجرا نشان میدهیم چگونه نسبت مناسب را پیدا و محاسبه کنید، چه تأثیری بر مقاومت و روانی دارد و چه ملاحظاتی باید در شرایط مختلف محیطی و مصالح رعایت شود. علاوه بر این، روشهای استاندارد نمونهگیری بتن تازه در کارگاه و رویههای ثبت داده برای ارتباط دقیق بین آزمایشها و محل اجرا بررسی خواهد شد. برای ارزیابی بعد از گیرش هم با آزمونهای مرسوم آزمایش بتن سختشده آشنا میشوید و یاد میگیرید نتایج را چگونه تفسیر کنید. نقش آزمایشهای غیرمخرب مثل التراسونیک و چکش اشمیت در تشخیص عیوب بدون آسیب را مرور میکنیم و نکات کلیدی کنترل کیفیت مصالح بتن — سیمان، سنگدانه، آب و افزودنیها — و فهرست آزمونهای ضروری کارگاهی را ارائه میدهیم. اگر به دنبال راهکارهای عملی، چکلیستهای کاربردی و نکات خطاپذیر برای تضمین کیفیت بتن اجراشده هستید، ادامهٔ مطلب پاسخهای روشنی به این پرسشها میدهد.

چرا کنترل نسبت آب به سیمان در کارگاه تعیینکننده کیفیت نهایی بتن است؟

کنترل نسبت آب به سیمان یک پارامتر کلیدی در تضمین خواص مکانیکی و دوام بتن است و تغییرات اندک در این نسبت میتواند نتایج مقاومت فشاری ۲۸ روزه را بهطور چشمگیری تغییر دهد. در عمل کارگاهی، افزایش آب برای رسیدن به روانی بیشتر غالباً با کاهش مقاومت و افزایش نفوذپذیری همراه است و کمبود آب هم فرایند تراکم را دشوار میکند؛ بنابراین تنظیم دقیق این نسبت باید بر اساس مقاومت موردنظر، شرایط محیطی و نوع مصالح صورت گیرد. برای مثال در پروژهای با طبقات زیرزمین که نیاز به دوام در برابر سولفاتها وجود دارد، کاهش نسبت آب به سیمان و افزایش میزان سیمان یا استفاده از سیمان با مقاومت شیمیایی مناسب میتواند عمر مفید سازه را افزایش دهد. نکتهٔ عملی این است که کنترل این نسبت از بخش تولید تا نوبت ریختن باید پیگیری شود؛ محاسبات اولیه باید با توجه به رطوبت سنگدانهها و افزودنیهای شیمیایی اصلاح شود تا آنچه روی کاغذ طراحی شده با آنچه در محل اجرا میشود مطابقت داشته باشد. گزارشهای فنی منتشرشده بارها به ضرورت اجرای دقیق این کنترل در کارگاه اشاره کردهاند.

اگر به دنبال مطالب مشابه دیگری هستید، به سایت ایرانیان دیلی حتما سربزنید.

روشهای عملی برای حفظ نسبت بهینه در تولید و اجرا

در کارگاههای مدرن روشهای متداول برای حفظ نسبت بهینه شامل وزنکشی دقیق مصالح، اصلاح رطوبت سنگدانهها، بهکارگیری سیستمهای اتوماتیک در بچینگ پلانت و استفاده هدفمند از افزودنیها است. نخستین اقدام عملی تعیین رطوبت واقعی شن و ماسه قبل از هر بچ است؛ بهعنوان مثال یک نمونه از بونکر شن باید روزانه وزنکشی شود و ضریب رطوبت در فاکتورهای اختلاط اعمال شود. دوم، استفاده از فوقروانکنندهها میتواند اجازه دهد بدون افزودن آب، کارایی افزایش یابد؛ اما دوز مناسب باید بر اساس آزمایشهای پیش از اجرا تعیین شود تا جداشدگی رخ ندهد. سوم، بهکارگیری چکلیستهای کنترل کیفیت در محل، شامل ثبت لحظهای نسبتها، زمان اختلاط و دمای مخلوط، احتمال خطای انسانی را کاهش میدهد. مثال عملی: در پروژهای با شرایط گرم، ثبت دمای بتن هنگام خروج از میکسر و کاهش زمان انتقال یا استفاده از آب سرد باعث حفظ نسبت واقعی آب به سیمان و جلوگیری از افت مقاومت شد. این رویهها در دستورالعملهای مراجع فنی و مقالات تخصصی توصیه شدهاند.

برای اطلاعات بیشتر به اینجا مراجعه کنید.

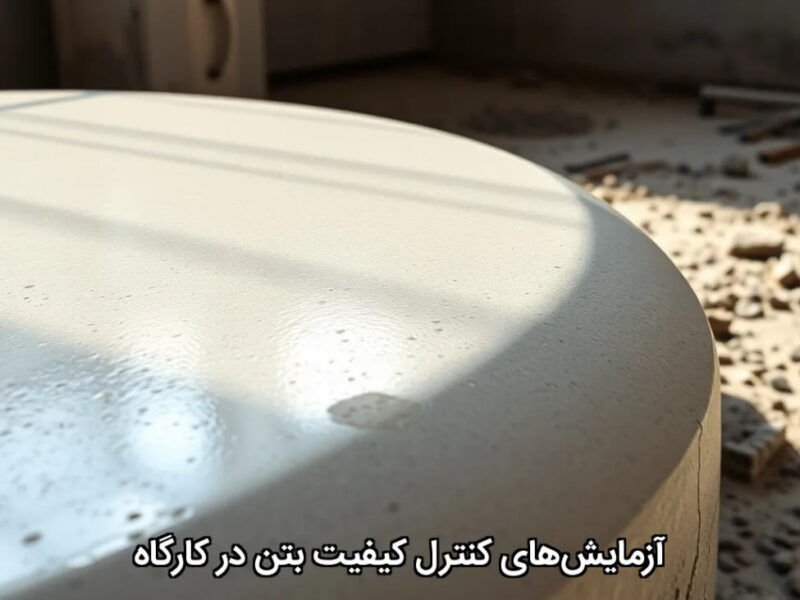

نمونهگیری و ثبت دادهها: نمونهگیری بتن در کارگاه چگونه انجام شود؟

نمونهگیری بتن در کارگاه باید بهگونهای انجام شود که نشاندهندهٔ گروهی از بتن ریختهشده باشد و از نظر زمان و محل نمایانگر شرایط اجرا باشد. برای هر پمپ یا هر واگن بتنی لازم است حداقل سه نمونهٔ استوانهای برای تستهای ۷ و ۲۸ روزه تهیه شود؛ هر نمونه باید بلافاصله بعد از ریختن و تراکم برچسبگذاری و ثبت شود تا ارتباط بین نمونه و محل دقیق اجرای آن برقرار بماند. هنگام نمونهگیری باید روشها از قبیل گرفتن نمونه از لایهٔ میانی برای جلوگیری از بروز خطای سطحی رعایت شود و نمونههای کرگیری تنها در صورت ضرورت برای ارزیابی عناصر سختشده مورد استفاده قرار گیرند. ثبت دادهها شامل اطلاعاتی مانند نسبت اختلاط، دمای مخلوط، زمان انتقال، درجهٔ تراکم و هر افزودنی استفادهشده است؛ این اطلاعات هنگام تحلیل نتایج آزمایش بتن سختشده نقش تعیینکننده دارند. بهعنوان یک نکتهٔ عملی، نگهداری دفترچهٔ نمونهبرداری و عکسبرداری از محل و زمان برداشت میتواند اختلاف بین نتایج آزمایش و شرایط واقعی اجرا را روشن کند و به تیم کنترل کیفیت پروژه مدرک مستدل ارائه دهد.

آزمایش بتن سختشده: آزمونها، معیارها و تفسیر نتایج

آزمایش بتن سختشده مجموعهای از تستها را شامل میشود که مقاومت فشاری، مقاومت کششی، جذب آب، نفوذپذیری و مدول الاستیسیته را مشخص میکنند؛ هر کدام از این پارامترها برای سنجش عملکرد عنصر سازهای در شرایط بارگذاری و محیطی ضروری است. مقاومت فشاری ۲۸ روزه معمولترین معیار پذیرش است، اما برای پروژههایی با شرایط حملهٔ شیمیایی یا سیکلهای یخزدگی، آزمایشهای تکمیلی مانند تعیین نفوذ کلرید و آزمون انجماد-ذوب باید انجام شود. هنگام تفسیر نتایج لازم است نمونهها در شرایط مرجع نگهداری شوند و خطاهای احتمالی مانند ضعف در تراکم قالب، ناهماهنگی دانهبندی مصالح یا نوسانات نسبت آب به سیمان بررسی شوند. در مواردی که تفاوت قابلتوجهی بین نتایج آزمایشگاه و تستهای میدانی رخ میدهد، نمونهگیری کرگیری و آزمایش Pull‑Out میتواند تصویر دقیقتری از مقاومت واقعی ارائه کند. توصیهٔ عملی: اگر مقاومت نمونهها کمتر از حد انتظار است، بررسی سوابق بچینگ، نمونهگیری و شرایط عملآوری اولین اقدام برای یافتن علت باشد.

آزمایشهای غیرمخرب بتن برای ارزیابی میدانهای اجرایی

آزمایشهای غیرمخرب بتن ابزاری کلیدی برای بررسی سازههای ساختهشده بدون آسیبزدن به عملکرد کلی هستند و شامل چکش اشمیت، التراسونیک (UPV)، تستهای اشباع-نفوذ و بررسیهای مغناطیسی میشوند. استفادهٔ آگاهانه از این روشها میتواند نقاط ضعف سطحی یا ناهنجاریهای درونی را شناسایی کند؛ برای نمونه در پروژهای که ترکهای سطحی ظاهری وجود داشت، ترکیب نتایج چکش اشمیت با التراسونیک نشان داد ترکها سطحی بوده و ظرفیت باربری اصلی تحتتأثیر قرار نگرفته است. مزیت دیگر آزمایشهای غیرمخرب کاهش نیاز به نمونهبرداری مخرب و افزایش سرعت تصمیمگیری مهندسی است. با این حال، نتایج این آزمایشها باید با آزمایشهای مخرب یا کرگیری مقایسه و کالیبره شوند تا مقادیر تجربی به پارامترهای سازهای تبدیل شوند. استفاده از چکلیستهای استاندارد و ثبت موقعیت دقیق هر اندازهگیری باعث افزایش قابلیت اتکا دادهها میشود.

در مورد این موضوع بیشتر بخوانید

کنترل کیفیت مصالح بتن و سیستم تضمین کیفیت در کارگاه

کنترل کیفیت مصالح بتن شامل آزمون سیمان، شن و ماسه، سنگدانههای درشت، آب مصرفی و افزودنیهاست و هر گونه تغییر کیفیت در این مواد باید بهسرعت تشخیص و اصلاح شود. نمونهبرداری منظم از مصالح سنگی برای تعیین دانهبندی، نرخ جذب و میزان رطوبت و آزمونهای شیمیایی سیمان برای سنجش زمان گیرش و مقاومت هیدراتاسیون از اقدامات پایهای هستند. ایجاد یک سیستم تضمین کیفیت در کارگاه که شامل ردیابی بچها، گواهی انطباق مصالح و فرآیندهای اصلاحی مشخص برای انحرافات است باعث میشود مسائل پیش از اینکه منجر به نقص سازهای شوند شناسایی شوند. برنامهٔ آموزشی برای نیروی انسانی، شامل آشنایی با روشهای نمونهگیری، نحوهٔ اجرای آزمایش اسلامپ و تفسیر نتایج، به کاهش خطاهای اجرایی کمک میکند؛ دورههای بازرس بتن با گواهیهای معتبر میتوانند سطح مهارتی تیم را یکدست کنند. گزارشهای فنی و نمونهمطالعات منتشرشده میتوانند منبع مرجع برای تدوین چکلیستها و دستورالعملهای کارگاهی باشند.

اطلاعات بیشتر در مورد این مقاله

از عدد تا اجرا: راهکارهای عملی برای تضمین نسبت آب به سیمان و اعتماد به نتایج

کنترل دقیق نسبت آب به سیمان، همراه با رویههای منظم نمونهگیری بتن و ثبت دادهها، تفاوت بین یک اجرای قابلاتکا و یک پروژهٔ پرریسک را رقم میزند. قدمهای عملی که همین امروز قابل اجرا هستند: اندازهگیری روزانهٔ رطوبت سنگدانهها، وزنکشی دقیق بچها، آزمایشهای پیشاجرایی برای تعیین دوز فوقروانکننده و تدوین چکلیستهای لحظهای در کارگاه. هنگام مواجهه با مقاومت کمتر از انتظار، ابتدا پروندهٔ بچینگ، ثبت نمونهگیری و شرایط عملآوری را بررسی کنید؛ در گام بعدی کرگیری یا تست Pull‑Out را برای ارزیابی میدانی انجام دهید و نتایج آزمایشهای غیرمخرب را با نمونههای کرگیری مرجع کالیبره کنید. سازماندهی دادهها — شامل نسبت اختلاط، دما، زمان انتقال و موقعیت نمونهها — تسریع در یافتن علت را ممکن میسازد و از تکرار خطا جلوگیری میکند. مزیت عملی این رویکرد: کاهش ضایعات، افزایش دوام و تصمیمگیری مهندسی مبتنی بر شواهد. برای مدیران پروژه و ناظران، سرمایهگذاری در آموزش تیم و سیستمهای ثبت دقیق، بازدهی بلندمدت خواهد داشت. بهخاطر بسپارید: کیفیت بتن نه تنها حاصل فرمول روی کاغذ است، بلکه میوهٔ نظم، پایبندی به روش و ثبت هر بچ در محل اجراست.

منبع:

چکلیست ایمنی کارگاهی برای پیمانکاران

چکلیست ایمنی کارگاهی برای پیمانکاران

تقریباً همهٔ ما تو پروژهها با این مشکل روبهرو شدیم که مقاومت ۲۸ روزه unexpectedly پایین درمیاد و تیمها سریع میرن سراغ مقصر پیدا کردن؛ اما همیشه برام سؤال بوده که آیا واقعاً «نسبت آب به سیمان» تنها عامل اصلی افت مقاومت محسوب میشه؟ چون بعضی وقتها حتی با کنترل دقیق A/C، باز هم نتیجه با انتظار فاصله داره. آیا امکانش هست عواملی مثل دمای بتن موقع حمل، زمان اختلاط، یا حتی کیفیت رطوبتگیری نمونهها، تأثیر بیشتری از خود نسبت داشته باشن؟ و اینکه در پروژههای شلوغ شهری، واقعاً راهی هست این کنترلها رو بدون افزایش بار اجرایی تیم کارگاه، بهصورت منظم انجام داد؟

خیلی نکتهٔ درستی رو مطرح کردی؛ تجربههای میدانی نشان میده که نسبت آب به سیمان مهمترین متغیر کیفیت بتن هست، اما هرگز تنها عامل نیست. A/C بیشتر شبیه ستون فقرات بتن عمل میکنه، ولی اگر پارامترهای جانبی درست مدیریت نشن، نتیجه بهسادگی منحرف میشه. مثلاً:

دمای بتن و زمان حمل اگر خارج از محدوده باشه، هیدراتاسیون بههم میریزه و با وجود A/C صحیح، مقاومت افت میکنه.

کیفیت تراکم و عملآوری حتی برای بتن عالی هم اگر نمونه درست ویبره نشه یا در اتاق مرطوب طبق استاندارد نگهداری نشه، مقاومت پایین میاد و تو تحلیلها همیشه مقصر اشتباه انتخاب میشه.

رطوبت واقعی سنگدانهها یکی از متهمهای خاموشه؛ بچینگها اگر رطوبت را دقیق اصلاح نکنن، نسبت واقعی آب به سیمان بالاتر از محاسبهٔ طراحی میشه بدون اینکه کسی متوجه بشه.

دوز نامناسب فوقروانکننده میتونه هم باعث جداشدگی بشه و هم مقاومت ظاهراً بیدلیل کاهش پیدا کنه.

اما بخش دوم سؤال: بله، راه کنترل وجود داره بدون اینکه کارگاه فلج بشه. سه اقدام ساده و کاملاً اجرایی:

• یک چکلیست ۳۰ ثانیهای برای هر تراک: دما، زمان خروج، اسلامپ، افزودنی اضافهشده در محل.

• یک فرم نمونهبرداری دیجیتال که توسط ناظر یا تکنسین پر بشه؛ اطلاعات ذخیرهشده کمک میکنه سریع علتیابی انجام بشه.

• نصب یک سنسور سادهٔ ثبت دما و رطوبت کنار محل ساخت نمونهها تا عملآوری کنترلشده تضمین بشه.

جمعبندی اینکه نسبت آب به سیمان محور ماجراست، اما کیفیت واقعی بتن حاصل جمع رفتار همه عوامل اجرایی است. وقتی دادهها ثبت بشن، تحلیلها سریعتر و تصمیمها دقیقتر میشن و تیم پروژه میتونه از تکرار خطا جلوگیری کنه.