یکی از مهمترین اجزای سازهای، میلگردها هستند که نقش اصلی در تقویت بتن و تحمل نیروهای کششی را بر عهده دارند. در گذشته برای اتصال میلگردها به یکدیگر عمدتاً از روشهایی همچون اورلپ (پوششدهی) استفاده میشد که با مشکلاتی چون افزایش مصرف میلگرد، کاهش فضای اجرایی، و ضعف در انتقال نیرو مواجه بود. اما با معرفی کوپلر میلگرد یا کوپلینگ میلگرد، تحولی در این زمینه ایجاد شد.

کوپلر میلگرد و عملکرد آن

کوپلر میلگرد قطعهای فلزی استوانهای است که برای اتصال دو میلگرد به صورت مکانیکی به کار میرود. این اتصال با استفاده از رزوهکاری روی میلگردها و جفت کردن آنها از طریق کوپلر انجام میشود. کوپلرها میتوانند بهگونهای طراحی شوند که مقاومت و استحکام کافی برای انتقال کامل نیروهای کششی، فشاری و حتی پیچشی را داشته باشند. در اصل، کوپلرها جایگزینی مؤثر برای روشهای سنتی اتصال بوده و به طور چشمگیری در افزایش کیفیت و سرعت اجرای پروژهها تأثیرگذار هستند.

مزایای استفاده از کوپلر میلگرد

یکی از اصلیترین دلایلی که باعث گسترش استفاده از کوپلر میلگرد در پروژههای ساختمانی شده، مزایای گسترده و چندبُعدی این تکنولوژی نسبت به روشهای سنتی اتصال میلگرد مانند اورلپ است. مهمترین مزیت آن کاهش مصرف میلگرد است. در روش اورلپ، بهمنظور ایجاد اتصال مناسب، معمولاً دو میلگرد به طول ۴۰ تا ۶۰ برابر قطر خود روی یکدیگر قرار میگیرند، درحالیکه این بخش اضافه میلگرد عملاً هیچ نقشی در تحمل نیروی اصلی ندارد و تنها برای انتقال تنش مورد استفاده قرار میگیرد. این مسئله نهتنها موجب مصرف غیرضروری میلگرد میشود، بلکه موجب افزایش وزن سازه، هزینههای مصالح و بار مرده نیز میگردد. استفاده از کوپلر این اتلاف را بهطور کامل حذف کرده و بهینهسازی قابل توجهی در مصرف فولاد ایجاد میکند.

یکی دیگر از مزایای مهم کوپلر، کاهش حجم و تراکم میلگرد در محل اتصال است. در سازههایی با تراکم بالای میلگرد مانند ستونهای سازههای بلندمرتبه، دیوارهای برشی یا مقاطع بحرانی، استفاده از اورلپ نهتنها اجرای دقیق را دشوار میکند، بلکه بر کیفیت بتنریزی نیز تأثیر منفی میگذارد. کوپلرها به دلیل اندازه جمعوجور خود، فضای بسیار کمتری اشغال میکنند و باعث روانتر شدن فرآیند قالببندی، بتنریزی و تراکم بتن میشوند.

سرعت اجرا نیز یکی از مزایای کلیدی کوپلرهاست. برخلاف روشهای سنتی که نیازمند آمادهسازیهای زیاد مانند خمکاری یا قرارگیری دقیق اورلپ هستند، کوپلرها بهراحتی قابل نصب بوده و تنها نیازمند آمادهسازی ابتدایی مانند رزوهکاری میلگرد هستند. در پروژههایی که زمانبندی حساس است یا در مراحل نصب اجزای پیشساخته، این ویژگی موجب کاهش زمان عملیات و افزایش بهرهوری تیم اجرایی میشود.

از لحاظ ایمنی کارگاهی نیز کوپلر برتری دارد. اجرای اورلپ در برخی شرایط مستلزم خمکاری دستی یا کار در ارتفاع و فضاهای فشرده است که احتمال بروز خطا و حوادث را افزایش میدهد. در مقابل، نصب کوپلرها با ابزارهای ساده و در مدتزمان کوتاه انجام میشود، که نهتنها ریسکهای کاری را کاهش میدهد، بلکه نیاز به نیروی متخصص با سطح مهارت بالا نیز کمتر خواهد بود.

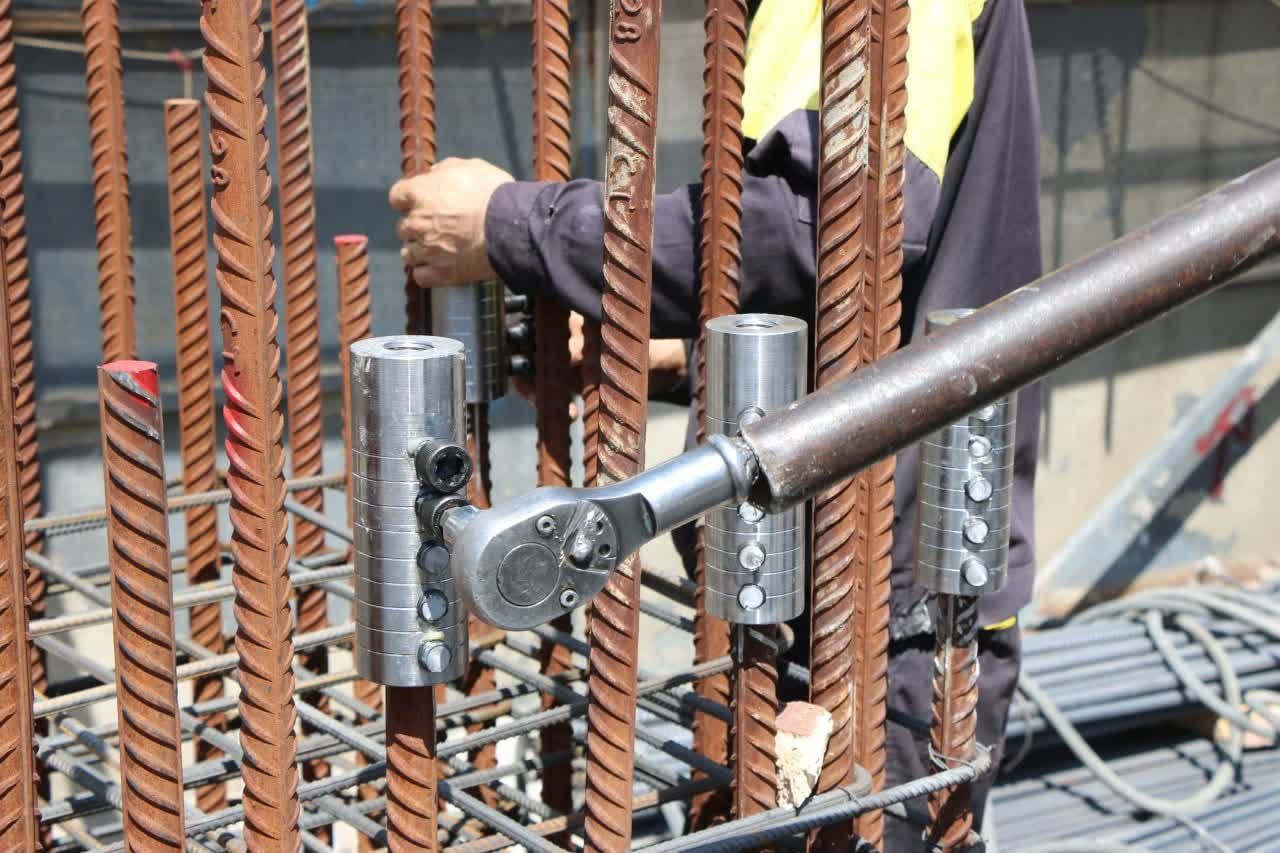

از منظر بازرسی و کنترل کیفیت، کوپلرها نیز عملکرد بهتری دارند. در اتصالات پوششی یا جوشی، صحت اجرا بهسختی قابل مشاهده یا ارزیابی است و بسیاری از خطاها تنها پس از بتنریزی نمایان میشوند که اصلاح آن بسیار دشوار خواهد بود. اما در کوپلرها، بازرسی چشمی یا با ابزار گشتاورسنج بهراحتی امکانپذیر است و میتوان از صحت اتصال اطمینان حاصل کرد. برخی از کوپلرهای پیشرفته حتی دارای شاخصهای بصری یا مغناطیسی برای تأیید اتصال صحیح هستند.

از منظر طراحی سازهای، کوپلرها رفتار یکنواختتری در برابر بارهای مختلف از خود نشان میدهند. چون اتصال بهصورت مکانیکی و مستقیم انجام میشود، در انتقال نیروی کششی، فشاری و حتی پیچشی عملکرد مؤثرتری دارند. این ویژگی در سازههای حساس مانند برجهای بلند، تونلها، پلها، سدها و پروژههای مستعد زلزله بسیار مهم است. در واقع، بسیاری از کوپلرهای تولیدشده در دنیا، دارای تاییدیههای لرزهای بوده و مقاومت مناسبی در برابر چرخههای بارگذاری دینامیکی دارند.

از دیگر مزایای استفاده از کوپلر میلگرد میتوان به امکان وصله در هر نقطه از طول میلگرد اشاره کرد. در روش اورلپ، محدودیتهایی برای محل مناسب وصله وجود دارد و برخی نواحی مانند مناطق بحرانی در ستونها یا محل تغییر شکلهای زیاد، برای این نوع اتصال مناسب نیستند. اما با استفاده از کوپلر میتوان بهراحتی در هر موقعیتی اتصال را برقرار کرد، بدون اینکه بر عملکرد کلی سازه تأثیر منفی بگذارد.

همچنین استفاده از کوپلر امکان بهرهگیری بهینه از قطعات باقیمانده میلگرد را فراهم میسازد. در بسیاری از پروژهها، مقدار زیادی از میلگردهای بریدهشده به عنوان ضایعات کنار گذاشته میشوند، درحالیکه با کوپلر میتوان این قطعات را مجدداً به کار گرفت و از هدررفت مصالح جلوگیری کرد.

از منظر زیستمحیطی نیز کوپلرها مزیت دارند. کاهش مصرف میلگرد و کاهش عملیات پرمصرفی مانند جوشکاری یا خمکاری، تأثیر مستقیمی بر کاهش ردپای کربن پروژه میگذارد و همراستا با رویکردهای ساختوساز پایدار عمل میکند.

در نهایت، انعطافپذیری طراحی و قابلیت انطباق با فناوریهای مدرن مانند قطعات پیشساخته، سیستمهای مدولار و سازههای ترکیبی باعث شده است که کوپلر میلگرد نهتنها در پروژههای سنتی، بلکه در آیندهی معماری و مهندسی نوین نیز جایگاهی مهم داشته باشد.

انواع کوپلر میلگرد

کوپلرهای میلگرد در انواع مختلفی طراحی و تولید میشوند که هرکدام بسته به شرایط اجرایی، نوع سازه و نیاز پروژه کاربرد خاصی دارند. برخی از متداولترین انواع آنها شامل کوپلر رزوهای مستقیم، کوپلر رزوهای پلهای، کوپلر پیچی قفل شونده، کوپلر پرسی و کوپلر جوشی میشوند.

کوپلرهای رزوهای سادهترین و رایجترین نوع هستند که در آنها دو سر میلگرد رزوه میشود و از طریق کوپلر به هم متصل میگردند. در مدلهای پیشرفتهتر، طراحی خاصی برای جلوگیری از شل شدن یا خرابی اتصال در نظر گرفته شده و برخی از کوپلرها قابلیت تحمل تغییر شکلها یا لرزشهای شدید را دارند که در مناطق لرزهخیز اهمیت بیشتری پیدا میکند.

کوپلر رزوهای مستقیم

این نوع از کوپلر سادهترین و رایجترین نوع کوپلینگ میلگرد است. در این روش، هر دو سر میلگرد بهصورت مستقیم رزوه میشوند و سپس بهوسیله یک بدنه استوانهای رزوهدار، به هم متصل میگردند. این کوپلر برای مواقعی که میلگردها در کارخانه یا محل پروژه بهراحتی قابل رزوهکاری هستند، بسیار مناسب است.

از مزایای آن میتوان به سرعت نصب بالا، قابلیت استفاده در تمامی سایزهای میلگرد، و تحمل نیروهای کششی و فشاری بالا اشاره کرد. این نوع کوپلر در بسیاری از پروژههای متداول ساختمانی، از جمله اتصال میلگردهای طولی در ستونها و دیوارهای برشی استفاده میشود.

کوپلر رزوهای پلهای

در این روش ابتدا انتهای میلگرد با استفاده از دستگاه خاصی (ماشین Upsetting) افزایش قطر مییابد، سپس رزوهکاری صورت میگیرد. دلیل این افزایش قطر، حفظ مقطع خالص میلگرد پس از رزوهکاری است، تا مقاومت اتصال با مقاومت خود میلگرد برابر یا بیشتر باشد.

این کوپلرها بیشتر در سازههایی با بارهای زیاد یا در مناطق زلزلهخیز استفاده میشوند، چرا که ظرفیت باربری آنها از اتصالهای رزوهای مستقیم بیشتر است. همچنین برای پروژههایی که نیاز به تأییدیههای لرزهای دارند، انتخاب مناسبی محسوب میشوند.

کوپلر پیچی

این نوع کوپلر برای مواقعی طراحی شده که امکان چرخش میلگردها در محل اتصال وجود ندارد. برخلاف کوپلرهای رزوهای معمولی که هر دو میلگرد باید برای اتصال چرخیده شوند، در این نوع از یک مهره قفلکننده و طراحی ویژه برای گیرایی استفاده میشود. بدین ترتیب اتصال بدون نیاز به چرخاندن میلگرد حاصل میگردد.

از این کوپلر معمولاً در اتصال میلگردهای کوتاه، وصله در مقاطع فشرده یا اتصالات پیشساخته استفاده میشود. نصب آسان، قابلیت تنظیم، و کاهش نیروی لازم برای نصب از جمله مزایای این مدل است.

کوپلر پرسی

کوپلرهای پرسی با استفاده از نیروی مکانیکی بالا، میلگرد را در داخل یک استوانه فلزی با فشار بالا قفل میکنند. در این روش، اتصال بدون نیاز به رزوهکاری و جوشکاری صورت میگیرد. دستگاه پرس هیدرولیکی میلگرد را از دو طرف در داخل کوپلر فشرده میسازد.

مزیت اصلی این کوپلر سرعت اجرای بالا، عدم نیاز به تجهیزات رزوهزن، و کاربرد آسان در محلهای دشوار است. همچنین در پروژههایی که آلودگی محیطی، رطوبت یا زنگزدگی میلگرد مانع از رزوهکاری دقیق میشود، استفاده از این نوع اتصال بسیار مفید است.

کوپلر جوشی (Weldable Coupler)

این نوع کوپلر مخصوص پروژههایی است که در آنها اتصال مکانیکی و جوشکاری همزمان مورد نیاز است. کوپلر از یک سمت با میلگرد رزوهدار درگیر شده و از سمت دیگر به اجزای فولادی سازه یا ورقهای مهار جوش میشود.

کاربرد آن معمولاً در وصله میلگرد به قطعات فولادی مانند کف ستونها، صفحات پایه ماشینآلات صنعتی یا سازههای مختلط فولادی-بتنی دیده میشود. لازم به ذکر است که اجرای این نوع کوپلر مستلزم دقت بالا در عملیات جوشکاری و رعایت استانداردهای مربوطه است.

کوپلر انبساطی

این کوپلر از یک پوسته توخالی و پرکننده گروت (ملات سیمانی) تشکیل شده است که میلگردها از دو طرف در آن وارد شده و پس از تزریق گروت، اتصال ایجاد میشود. این نوع کوپلر عمدتاً در قطعات پیشساخته بتنی کاربرد دارد که اتصال آنها در محل پروژه انجام میشود.

ویژگی برجسته این نوع کوپلر امکان اتصال میلگردهای با اشکال خاص یا انتهای خمیده است. همچنین برای نصب در محلهایی که دسترسی محدود و فضای نصب فشرده دارند، بسیار مناسب محسوب میشود. مقاومت بالا در برابر بارهای فشاری و کششی از دیگر خصوصیات آن است.

کوپلر خودقفلشونده (Tapered or Slip Coupler)

در این نوع، دو میلگرد داخل یک قطعه مخروطی شکل قرار میگیرند و با اعمال فشار مکانیکی یا ضربه، اتصال حاصل میشود. زاویه طراحی کوپلر به گونهای است که میلگردها در هنگام بارگذاری بیشتر درگیر میشوند و خطر لغزش کاهش مییابد.

این کوپلرها معمولاً در سازههایی با تغییرات ناگهانی بار یا سازههای موقتی مورد استفاده قرار میگیرند. نصب سریع و عدم نیاز به عملیات رزوهکاری از مزایای آن است.

در مجموع، انتخاب نوع کوپلر میلگرد به عواملی چون قطر میلگرد، شرایط نصب، الزامات طراحی لرزهای، سرعت اجرای مورد نظر، تجهیزات موجود در کارگاه، و نیز محدودیتهای معماری و سازهای بستگی دارد. شناخت تفاوتها و مزایای هر نوع کوپلر، کمک میکند تا بهترین تصمیم برای اتصالات میلگرد در پروژههای مختلف اتخاذ گردد.

کاربردهای کوپلر در پروژههای ساختمانی و عمرانی

کوپلر میلگرد امروزه بهعنوان یکی از اجزای کلیدی در ارتقاء کیفیت و سرعت اجرای پروژههای عمرانی شناخته میشود. این ابزار کوچک اما مؤثر، به مهندسان و مجریان پروژه کمک میکند تا با اتصال مکانیکی میلگردها، از محدودیتهای روشهای سنتی مانند اورلپ عبور کنند و راهکاری حرفهای، دقیق و مطمئن برای وصله میلگردها در اختیار داشته باشند.

کاربردهای کوپلر به طرز چشمگیری متنوع و گستردهاند؛ از پروژههای کوچک شهری گرفته تا سازههای عظیم زیربنایی و صنعتی. یکی از رایجترین کاربردهای آن در ساختمانهای بلندمرتبه است، جایی که فشار سازهای بالا، تراکم میلگرد زیاد و الزامات لرزهای شدید، استفاده از اتصالهای مکانیکی مقاوم و استاندارد را ضروری میسازد. در چنین پروژههایی، کوپلرها نقش مهمی در تضمین یکپارچگی سازه و افزایش سرعت عملیات نصب دارند، بهویژه در بخشهایی مانند ستونها، دیوارهای برشی و تیرهای اصلی.

در سازههای زیرزمینی همچون پارکینگها، تونلها، ایستگاههای مترو و پناهگاههای شهری نیز کوپلر جایگاه ویژهای پیدا کرده است. محدودیت فضا، چالشهای مربوط به قالببندی، و نیاز به اتصالات دقیق در اعماق زمین، از عواملی هستند که استفاده از کوپلر را در این پروژهها ایدهآل میسازند. بهطور خاص، در بخشهایی که فضای مانور ابزارآلات محدود است یا حجم بالایی از میلگرد باید بهصورت دقیق در کنار یکدیگر قرار گیرد، استفاده از کوپلر نهتنها اجرای پروژه را سادهتر میکند، بلکه کیفیت نهایی را نیز بهطور محسوسی بهبود میبخشد.

در حوزه پروژههای زیربنایی نظیر پلها، سدها، پایانههای آبی و سازههای انتقال نیرو، کوپلرها برای مقابله با بارهای دینامیکی، شرایط سخت محیطی و تنشهای چندمحوره مورد استفاده قرار میگیرند. بهدلیل مقاومت بالا، رفتار یکنواخت تحت بارهای فشاری و کششی، و قابلیت نصب آسان در شرایط بحرانی، کوپلر به یکی از اجزای مورد اعتماد در طراحی این سازهها تبدیل شده است.

یکی از نقاط قوت کوپلرها در محلهای بحرانی وصله مانند «محل اتصال ستون به فونداسیون»، یا «اتصال در میانه ارتفاع طبقات» نمایان میشود. این نواحی به دلیل تمرکز تنش، از حساسیت بالایی برخوردار هستند و نمیتوان به روشهای اتصال پوششی اکتفا کرد. استفاده از کوپلر در این محلها نهتنها باعث انتقال مطمئن نیروها میشود، بلکه از تراکم بیشازحد میلگرد و مشکلات قالببندی نیز جلوگیری میکند.

کوپلر همچنین در پروژههای بازسازی و مقاومسازی نقش کلیدی دارد. در مواقعی که نیاز به اتصال میلگردهای جدید به سازههای قدیمی وجود دارد، یا باید قطعات پیشساخته بهصورت دقیق به یکدیگر متصل شوند، کوپلر راهکاری سریع، تمیز و مطمئن ارائه میدهد. در حقیقت، بسیاری از روشهای مقاومسازی لرزهای در ساختمانهای موجود، به اتصال مجدد میلگردها نیاز دارند و کوپلر این کار را با حداقل تخریب و حداکثر استحکام انجام میدهد.

در پروژههای صنعتی نیز که اجزای سازهای اغلب از پیش ساخته شده و در محل نصب میشوند، کوپلر میلگرد بهعنوان حلقه اتصال این قطعات، اهمیت ویژهای دارد. این قابلیت نصب و اتصال سریع در محل، موجب صرفهجویی قابل توجهی در زمان اجرای پروژه و افزایش بهرهوری تیمهای اجرایی میشود.

در نهایت، نباید از نقش کوپلر در پروژههای با استانداردهای بینالمللی غافل شد. بسیاری از پروژههای نفت و گاز، نیروگاهها و سازههای زیربنایی حیاتی که مطابق با مقررات سختگیرانه بینالمللی طراحی میشوند، به استفاده از سیستمهای اتصال مکانیکی نظیر کوپلر نیاز دارند تا الزامات لرزهای، دوام و قابلیت بازرسی را بهطور کامل پوشش دهند.

بهطور خلاصه، کوپلر میلگرد دیگر تنها یک انتخاب جانبی برای اتصال میلگرد نیست، بلکه به یک عنصر ضروری در طراحی و اجرای پروژههای مدرن عمرانی تبدیل شده است. راهکاری که هم از نظر فنی، هم اقتصادی و هم اجرایی، مزایای قابل توجهی به همراه دارد و مسیر ساختوساز آیندهنگر را هموارتر میکند.

استانداردها و الزامات فنی مربوط به کوپلر

برای اطمینان از عملکرد مناسب کوپلرها، استانداردهای متعددی در سطح بینالمللی تدوین شده است. برخی از مهمترین استانداردها شامل ASTM A1034، ACI 318، BS 8110، JGJ107 و IS 16172 هستند. این استانداردها الزامات مربوط به تستهای کششی، فشاری، خستگی، لرزهای و حتی خوردگی را مشخص کردهاند. در ایران نیز اخیراً توجه به استانداردسازی این تجهیزات افزایش یافته و برخی تولیدکنندگان موفق به اخذ گواهینامههای بینالمللی شدهاند.

چالشها و ملاحظات اجرایی

هرچند کوپلر مزایای بسیاری دارد، اما در مراحل طراحی و اجرا نیز باید به نکاتی توجه شود. دقت در فرآیند رزوهکاری میلگردها، تطابق قطر میلگرد با کوپلر، رعایت گشتاور مناسب در زمان اتصال و بازرسی کیفیت اتصالات از جمله مواردی است که باید در نظر گرفته شود. عدم رعایت این نکات میتواند باعث ضعف اتصال و ایجاد خطرات سازهای در آینده شود.

تکنولوژیهای نوین در تولید کوپلر

با پیشرفت فناوری، تولید کوپلرها نیز دستخوش تحولات قابل توجهی شده است. استفاده از ماشینآلات CNC پیشرفته برای دندهزنی، کنترل کیفیت هوشمند، و استفاده از آلیاژهای مقاوم در برابر خوردگی، نمونههایی از پیشرفتهای این حوزه است. برخی شرکتهای پیشرو، سامانههایی برای ردیابی و مستندسازی کیفیت هر کوپلر تولیدی ارائه دادهاند که در پروژههای خاص مانند نیروگاهها یا سازههای حساس، بسیار مورد توجه قرار میگیرد.

بررسی مقایسهای کوپلر با روشهای سنتی

اتصال میلگردها در سازههای بتنی یکی از چالشهای اساسی طراحی و اجرا بهویژه در پروژههای بزرگ و پرتراکم است. دو روش رایج برای این اتصال شامل وصله پوششی (Overlap splice) بهعنوان روش سنتی، و اتصال مکانیکی با کوپلر بهعنوان روش نوین هستند. مقایسه فنی این دو روش نشان میدهد که انتخاب کوپلر، صرفاً یک گزینه پیشرفته نیست بلکه در بسیاری از موارد، راهکار ضروری برای برآوردن الزامات فنی، اجرایی و اقتصادی پروژه محسوب میشود.

مصرف مصالح و بهرهوری از میلگرد

در روش اورلپ، بهمنظور انتقال تنش بین دو میلگرد، بخشی از هر میلگرد به طول مشخص – که معمولاً بین ۴۰ تا ۶۰ برابر قطر میلگرد است – روی دیگری قرار میگیرد. این بدان معناست که به ازای هر وصله، متری قابل توجه از میلگرد بدون تحمل نیروی مفید، تنها برای ایجاد وصله مصرف میشود. در مقابل، در اتصال کوپلری، تنها دو انتهای میلگرد درگیر میشود و هیچگونه افزایشی در طول یا مصرف غیرضروری اتفاق نمیافتد. در پروژههایی با هزاران متر طول میلگرد، این تفاوت میتواند به کاهش چندین تن میلگرد مصرفی منجر شود که تأثیر مستقیم بر هزینه و وزن سازه دارد.

فضای اشغالشده در محل اتصال

اورلپ بهدلیل قرار گرفتن دو میلگرد روی یکدیگر، حجم فیزیکی قابل توجهی اشغال میکند. این موضوع در مقاطعی با تراکم بالای میلگرد مانند ستونها، هستههای برشی یا گرههای بحرانی در سازههای بتنی به یک معضل جدی تبدیل میشود. تراکم زیاد میلگرد نهتنها اجرای صحیح قالببندی و بتنریزی را دشوار میکند، بلکه خطر ایجاد حفرههای هوایی (voids) و کاهش دوام بتن را نیز افزایش میدهد. کوپلرها به دلیل حجم فیزیکی کمتر، فضای لازم برای قالب و بتن را فراهم کرده و اجرای اصولی سازه را تسهیل میکنند.

کنترل کیفیت و قابلیت بازرسی

اجرای وصلههای اورلپ بهطور کامل متکی به مهارت نیروهای کارگاهی است. امکان قرارگیری نادرست میلگردها، نبود طول پوشش کافی یا خمکاری ناصحیح در محل اتصال، از جمله مواردی است که ممکن است در ظاهر قابل تشخیص نباشد اما در عملکرد سازه تأثیرگذار باشد. همچنین، پس از بتنریزی، عملاً امکان بررسی کیفیت اتصال از بین میرود. در مقابل، کوپلرها پیش از بتنریزی بهراحتی قابل بازرسی هستند؛ حتی با ابزار گشتاورسنج میتوان صحت اتصال مکانیکی را بهصورت دقیق تأیید کرد. این مزیت بهویژه در پروژههای با الزامات نظارتی سختگیرانه، بسیار تعیینکننده است.

سرعت اجرا و کاهش زمان پروژه

اتصال با اورلپ معمولاً نیاز به آمادهسازی دقیق در کارگاه، اندازهگیری طول دقیق پوشش، خمکاری و آرایش دقیق میلگردها دارد که وقتگیر است. درحالیکه اتصال کوپلری، با آمادهسازی از پیش در کارخانه و اتصال سریع در محل، باعث کاهش محسوس زمان اجرای هر وصله میشود. در پروژههای با ملاحظات زمانی مانند ساخت ایستگاههای مترو، پروژههای شبانه، یا اجرای سریع طبقات برجها، این کاهش زمان اجرا میتواند برنامهریزی پروژه را متحول کند.

پاسخ سازهای در برابر زلزله و نیروهای دینامیکی

در مناطق لرزهخیز، اتصالات میلگرد باید بتوانند تنشهای شدید و چرخهای ناشی از زلزله را تحمل کنند. وصله اورلپ در این شرایط به دلیل رفتار اصطکاکی و وابستگی به پیوستگی بتن در اطراف میلگرد، عملکرد غیرقابل پیشبینی دارد. اما کوپلرهایی که دارای تأییدیههای لرزهای (مانند ISO 15835 یا ACI 318) هستند، توان تحمل بارهای چرخهای، خستگی و تغییر شکلهای متناوب را با ضریب اطمینان بالا ارائه میدهند. در نتیجه، کوپلر برای نواحی بحرانی مانند طبقات پایینی ساختمانهای بلند و محل تغییر سیستم باربر (Discontinuity Regions) گزینهای استاندارد و توصیهشده محسوب میشود.

هماهنگی با قطعات پیشساخته و مدولار

روش اورلپ برای پروژههایی که در آن قطعات بهصورت پیشساخته تولید و در محل مونتاژ میشوند، کاربردپذیری کمی دارد. زیرا اورلپ مستلزم آزادی برای چرخش و جابجایی میلگردهاست. در حالیکه کوپلرها این امکان را فراهم میکنند که میلگردهای تعبیهشده در قطعه پیشساخته، بدون نیاز به خمکاری یا همپوشانی، مستقیماً به میلگرد قطعه دیگر متصل شوند. این ویژگی، کوپلر را به ابزاری حیاتی برای پروژههای صنعتیسازی، ساختوساز مدولار و نصب اجزای سازهای بزرگ بدل میکند.

ایمنی اجرایی در کارگاه

در فرآیند اورلپ، گاهی نیاز به کار در موقعیتهای خطرناک مانند ارتفاع بالا یا درون مقاطع فشرده وجود دارد که احتمال خطا یا حادثه را افزایش میدهد. نصب کوپلر، بهخصوص با استفاده از ابزارهای ساده مانند آچارهای مخصوص یا ابزار گشتاورسنج، فرآیندی ایمنتر، سریعتر و قابلکنترلتر است. در نتیجه، ریسک اجرایی پروژه کاهش مییابد.

آینده کوپلر در صنعت ساختوساز

با توجه به حرکت صنعت ساختوساز به سمت صنعتیسازی و استفاده از قطعات پیشساخته، نقش کوپلرها در آینده بسیار پررنگتر خواهد شد. استفاده از آنها نه تنها باعث کاهش مصرف منابع و افزایش سرعت اجرا میشود، بلکه به ایجاد سازههایی با دوامتر، مقاومتر در برابر زلزله و دارای هزینه نگهداری کمتر منجر میشود. همچنین، با افزایش تجربه پیمانکاران و آموزش نیروی انسانی متخصص در این زمینه، استفاده از کوپلرها به تدریج به یک استاندارد در پروژههای مهم بدل خواهد شد.

تحلیل واقعی هزینه-فایده استفاده از کوپلر میلگرد نسبت به وصله اورلپ

در بسیاری از منابع اینترنتی، تنها به مزایای کلی و فنی کوپلر میلگرد اشاره میشود. اما آنچه در تصمیمگیری برای انتخاب نوع اتصال اهمیت دارد، محاسبه دقیق «هزینه-فایده» بر اساس شرایط واقعی پروژه است. در این بخش، با یک تحلیل عددی ساده و شفاف، تاثیر اقتصادی استفاده از کوپلر میلگرد در مقایسه با روش اورلپ بررسی میشود.

فرضیات پروژه نمونه:

- تعداد وصلههای میلگرد: ۵۰۰۰ عدد

- سایز متوسط میلگرد مصرفی: ۲۵ میلیمتر

- قیمت هر متر میلگرد: ۵۵۰۰۰ تومان

- طول پوشش اورلپ طبق آییننامه: حدود ۱.۵ متر

- قیمت هر کوپلر آماده نصب: ۲۵۰۰۰۰ تومان

- هزینه نصب کوپلر توسط نیروی متخصص: ۵۰۰۰۰ تومان

- هزینه نیروی انسانی برای اجرای اورلپ: ۲۸۰۰۰ تومان به ازای هر اتصال

محاسبه هزینهها:

در روش اورلپ:

- میزان مصرف اضافه میلگرد:

۵۰۰۰ × ۱.۵ متر = ۷۵۰۰ متر اضافه

۷۵۰۰ متر × ۵۵۰۰۰ تومان = ۴۱۲٬۵۰۰٬۰۰۰ تومان

هزینه نیروی انسانی:

- ۵۰۰۰ × ۲۸۰۰۰ = ۱۴۰٬۰۰۰٬۰۰۰ تومان

- جمع کل هزینه اورلپ: حدود ۵۵۲٬۵۰۰٬۰۰۰ تومان

در روش کوپلر:

- قیمت قطعه کوپلر: ۵۰۰۰ × ۲۵۰۰۰۰ = ۱٬۲۵۰٬۰۰۰٬۰۰۰ تومان

هزینه نیروی انسانی:

۵۰۰۰ × ۵۰۰۰۰ = ۲۵۰٬۰۰۰٬۰۰۰ تومان

جمع کل هزینه کوپلر: حدود ۱٬۵۰۰٬۰۰۰٬۰۰۰ تومان

تحلیل نتیجه:

در نگاه اول، روش اورلپ اقتصادیتر به نظر میرسد، اما نکات زیر در محاسبه لحاظ نشدهاند:

۱. کاهش وزن کلی سازه با حذف ۷.۵ تن میلگرد اضافه: این کاهش وزن میتواند ابعاد فونداسیون و ستونها را کاهش دهد و در طراحی نهایی صرفهجویی ایجاد کند.

۲. کاهش مدت زمان اجرای آرماتوربندی: در پروژههایی با زمانبندی فشرده، صرفهجویی حتی چند روز در هر طبقه به معنای کاهش جدی هزینههای بالاسری است.

بهبود کیفیت اتصال در محلهای حساس مانند ستون به فونداسیون، وصله وسط طبقات، نواحی زلزلهخیز: این کیفیت بالاتر ریسک خطا، دوبارهکاری و تأخیر در تحویل پروژه را کاهش میدهد.

۴. افزایش سرعت بازرسی و تایید توسط ناظر یا مشاور: چون کوپلر قبل از بتنریزی بهراحتی قابل بازرسی است، نیاز به اصلاحات پس از اجرا بهطور چشمگیری کاهش مییابد.

۵. استفاده از کوپلر در قطعات پیشساخته یا پروژههای صنعتیسازی: اورلپ برای این پروژهها عملاً غیرقابل استفاده است.

اگرچه کوپلر در ظاهر هزینه اولیه بیشتری دارد، اما با در نظر گرفتن مزایای فنی، سرعت اجرا، کاهش خطا و ذخیره مصالح در مقیاس پروژه، میتواند منجر به صرفهجویی کلان و کاهش هزینههای غیرمستقیم شود. بنابراین در پروژههای پرتراکم، بلندمرتبه، حساس به زمان یا دارای نظارت سختگیرانه، استفاده از کوپلر نهتنها انتخاب فنی، بلکه یک تصمیم اقتصادی هوشمندانه نیز هست. پروژههای مختلف کوپلر را در این صفحه https://puyagostar.com/pages/50/coupler-projects میتوانید مشاهده کنید.

نتیجهگیری

کوپلر میلگرد، به عنوان جایگزینی نوین و مؤثر برای روشهای سنتی اتصال میلگرد، گامی بلند در راستای بهبود کیفیت ساختوساز و کاهش هزینهها و زمان پروژهها برداشته است. با وجود برخی چالشهای اجرایی، مزایای قابل توجه این فناوری موجب شده تا در پروژههای عمرانی مدرن بهطور گستردهای به کار گرفته شود. آیندهی صنعت ساختمانسازی، وابسته به بهکارگیری این دستاوردهای فناورانه است، و کوپلر میلگرد بیتردید یکی از ستونهای اصلی این تحول به شمار میرود.

چکلیست ایمنی کارگاهی برای پیمانکاران

چکلیست ایمنی کارگاهی برای پیمانکاران

آیا استفاده از کوپلر واقعاً باعث کاهش مصرف میلگرد میشه؟ بهنظر نمیاد صرفهجویی زیادی داشته باشه.

اتفاقاً صرفهجویی در مصرف میلگرد یکی از مهمترین مزایای کوپلرهاست. در روش اورلپ، هر اتصال نیاز به ۴۰ تا ۶۰ برابر قطر میلگرد طول اضافی داره که عملاً نقشی در باربری نداره. اما در اتصال کوپلری، این طول اضافی کاملاً حذف میشه و میلگردها بهصورت مکانیکی به هم متصل میشن. اگر تعداد وصلهها در پروژه زیاد باشه، این صرفهجویی به دهها تن فولاد میرسه که هم از نظر مالی مقرونبهصرفهتره و هم بار مرده سازه رو کاهش میده.